|

Diesen Artikel vorlesen lassen

Getting your Trinity Audio player ready...

|

Solo gracias a la invención de la patalla ráster se pueden imprimir degradados y diferencias de luminosidad en la impresión offset. ¿Por qué? Descúbrelo aquí.

La impresión offset es un proceso de impresión indirecto. En términos sencillos, esto significa que la tinta se aplica al papel a través de una plancha de impresión y un caucho. La plancha de impresión se procesa previamente de tal manera que la tinta se adhiere a algunas zonas (y desde allí se transfiere al papel a través de un caucho) y no a otras (estas zonas del papel quedan sin imprimir).

Como se ha descrito al principio, la tinta se transfiere a las zonas expuestas de la plancha, pero no a las que no lo están. La posibilidad de imprimir solo «un poco de tinta», por ejemplo, para representar un degradado de color, solo es posible mediante el uso de una trama de impresión, que engaña al ojo humano.

¿Qué es la pantalla ráster?

Para que el color aparezca más claro u oscuro en los productos impresos, cada punto de imagen (píxel) se representa mediante varios puntos de impresión (dots). Cuanto más densos sean estos puntos de impresión, más intenso (es decir, más oscuro) aparecerá el color en ese punto del producto impreso final. Al descomponer todos los píxeles en puntos de impresión, se pueden representar tonos intermedios y degradados de color. Estos puntos de impresión se disponen en una estructura de cuadrícula fija: la pantalla ráster. Así, cuando se habla de una pantalla ráster de 80, se pueden colocar 80 puntos de impresión en una línea de un centímetro.

¿Cómo se transfiere la pantalla ráster a la plancha de impresión?

El diseño de los datos de impresión se transfiere a la plancha de impresión mediante el proceso «computer-to-plancha». En primer lugar, en la fase de preimpresión, el diseño creado por el cliente se descompone en los colores de proceso cian, magenta, amarillo y el color clave negro, y se convierte en una pantalla ráster. A continuación, un fotolito láser se desplaza línea a línea sobre la plancha de impresión. El láser se enciende durante una fracción de segundo en los puntos donde se debe exponer la plancha. De este modo, se transfiere punto por punto la trama de impresión a la plancha de impresión.

¿Qué tipos de pantalla ráster existen?

En principio, los procedimientos de ráster se pueden dividir en ráster modulada en amplitud (AM) y ráster modulada en frecuencia (FM). A continuación se explican las diferencias generales entre las rásters, sin entrar en detalle en las numerosas y, en parte, muy especializadas subformas de cada una de ellas.

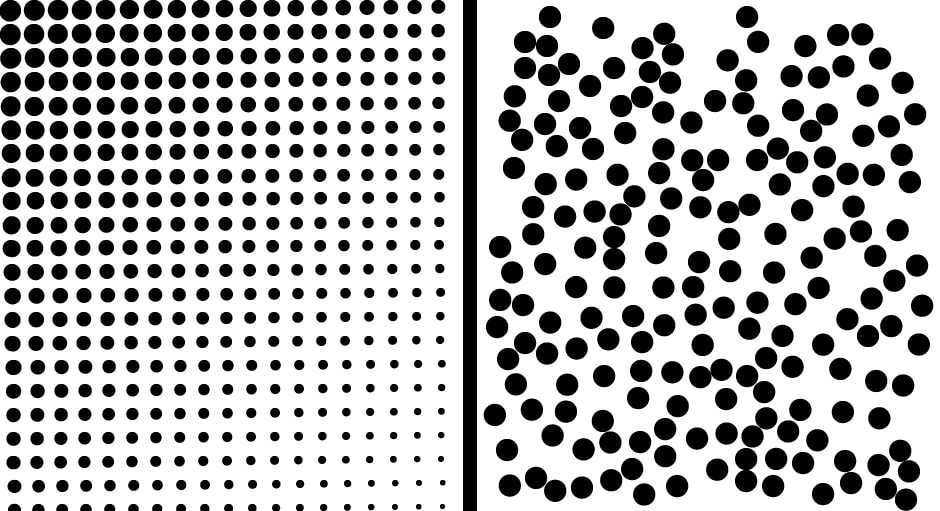

La ráster AM (representación simplificada)

En la ráster modulada en amplitud, el número de puntos de impresión y la distancia entre sus centros es siempre la misma. Para que los colores parezcan más intensos, se modifica el tamaño de los puntos de impresión individuales. Básicamente, los procedimientos de ráster se pueden dividir en ráster modulada en amplitud (AM) y ráster modulada en frecuencia (FM). A continuación se explican las diferencias generales entre las rásters, sin entrar en detalle en las numerosas y, en parte, altamente especializadas subformas de cada ráster.

La ráster FM (representación simplificada)

En la ráster modulada en frecuencia, el tamaño de los puntos de impresión individuales es siempre el mismo, pero se modifica el número de puntos por unidad de superficie. Si se desea que un color resulte más intenso, se colocan más puntos de impresión. La distribución es aleatoria.

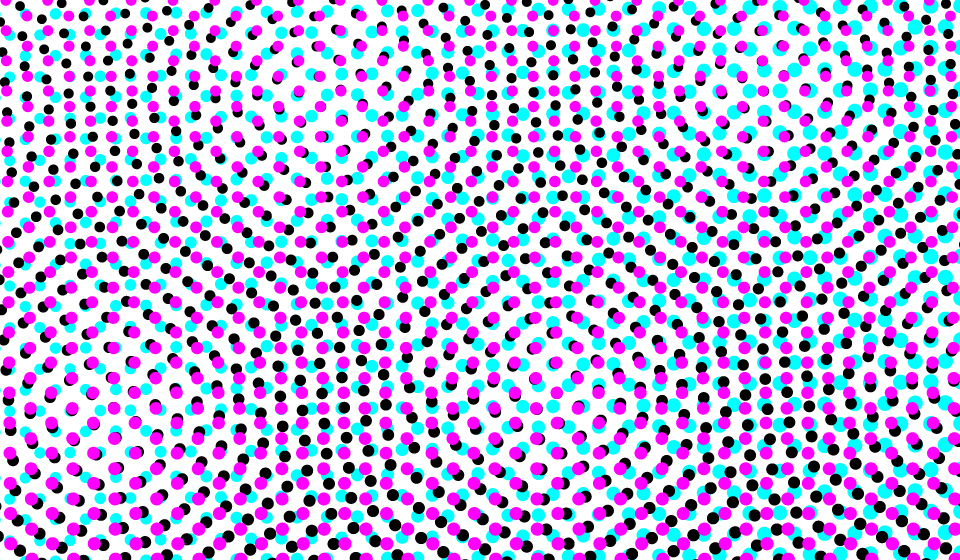

La ráster XM (representación simplificada)

La ráster XM combina lo mejor de ambos mundos: comienza en el rango medio con la estructura ordenada de la ráster AM y cambia a la ráster FM distribuida aleatoriamente en las zonas claras y oscuras. De este modo, los productos impresos se benefician de la buena reproducibilidad de la ráster AM y de la fidelidad de los detalles, así como de la impresión sin moiré de la ráster FM.

Ventajas y desventajas de las rásters de impresión AM, FM y XM

En la práctica se utilizan tanto los procedimientos de ráster AM como FM. Por supuesto, estos pueden especializarse aún más. Básicamente, las rásters AM tienen la ventaja de que son fácilmente reproducibles gracias a que los puntos de impresión siempre se colocan en el mismo lugar. Así, si hoy encargas un producto impreso y vuelves a pedir el mismo diseño dentro de un año, obtendrás una imagen impresa prácticamente idéntica.

Esto no se puede garantizar en la misma medida con una ráster FM. La disposición uniforme de los puntos de impresión ofrece además la ventaja de que las superficies de color uniformes se imprimen de forma muy limpia y sin ruido.

Además, con los procesos de ráster modulada en amplitud, los intervalos de lavado suelen ser más largos, lo que puede aumentar la calidad y acortar el tiempo de producción de los productos impresos.

Por el contrario, las rásters FM tienden a ser adecuadas para motivos con muchos detalles finos, pero requieren datos de impresión de muy alta resolución (mínimo 300 ppp). Además, se evita el efecto moiré que puede aparecer en las rásters AM. La trama XM o híbrida combina lo mejor de ambos mundos, pero requiere un ajuste muy preciso y puede ser bastante propensa a errores. En resumen:

Raster AM:

+ Muy buena reproducibilidad

+ Superficies de color lisas sin ruido de imagen

+ Largos intervalos de lavado en la producción

– Riesgo de efecto moiré en determinados motivos

Ráster FM:

+ Extremadamente detallada, ideal para líneas finas

+ Sin efecto moiré

– Requiere datos de impresión de alta resolución

– Mayor esfuerzo en la producción

– Posibilidad de superficies de color irregulares

Ráster XM:

+ Sin efecto moiré gracias a los componentes FM

+ Buena reproducción de detalles en fotografías

+ Superficies uniformes gracias a la estructura AM en los tonos medios

– Requiere un procesamiento de datos y una preparación de impresión algo más complejos

– Puede ser propenso a errores

¿Qué es el efecto moiré en la impresión?

En la ráster AM, los puntos de imagen de cada plancha de impresión, es decir, las planchas para cian, magenta, amarillo y negro, se encuentran en el mismo lugar. La superposición de las rásters de impresión puede provocar la formación indeseada de nuevos patrones que no estaban previstos en el diseño original. Un ejemplo de patrones moiré no deseados son las fotografías digitales de pantallas de televisión. (Aunque en este caso el efecto moiré se debe a diferentes anchos de rásters, es decir, a la resolución de los dispositivos, y no a la superposición de ráster iguales como en la impresión offset).

Para evitar este efecto en la impresión, los puntos de impresión de las planchas de impresión correspondientes se alinean en diferentes ángulos en la ráster de impresión AM. Este desplazamiento angular de los puntos de impresión para diferentes colores evita en gran medida el moiré.

Así se imprime en FLYERALARM

En FLYERALARM, dependiendo del papel, se utiliza una ráster de impresión de 70 u 80 en el proceso AM. Esta combinación ha demostrado ser la más adecuada para combinar el proceso de impresión colectiva, que ahorra recursos, con la gran variedad de productos de la cartera de FLYERALARM. No obstante, nuestros tecnólogos de medios se mantienen al día de los últimos avances en tecnología de impresión y experimentan regularmente con diferentes rásters.

Sea cual sea el producto que elijas, desde un sencillo folleto hasta una elegante revista en papel satinado con acabados únicos e inconfundibles, con FLYERALARM tienes la garantía de la mejor calidad en materiales e impresión.